- 案内人

- H.R.

- 2019年入社

みなさんこんにちは。Hといいます。

私は福島県の会津若松市にある、

会津機器製作所に勤務しています。

機器製作所というのは、

ガスセンターやお客様の工場内で使用する機器や設備をつくっている

当社の自社工場のことです。

早速紹介していきますね。

機器の製作は、主に3つの工程で行われ

【設計】→【製作】→【品質管理】の順に進んでいきます。

1番目、【設計】を担当するのが機器エンジ課です。

まず、お客様のご要望に合わせた仕様書と工程全体のスケジュールを作成します。

これはチューブカッター。

配管をぐるっと回すと

きれいに切れます。

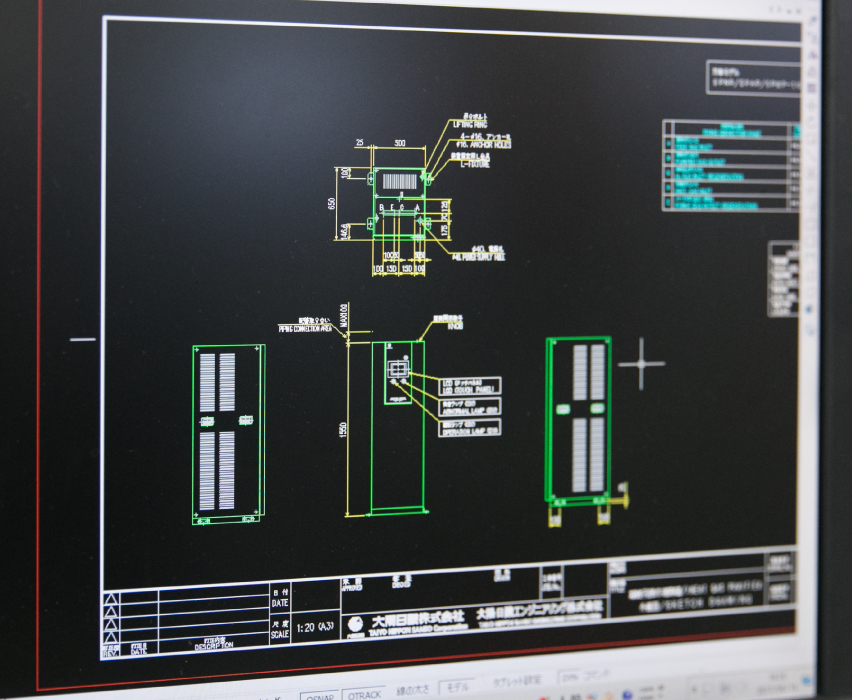

これは設計のときにつかうソフトウェアです。

使い方を知らなくても、一から教えるので安心してください。

協力会社さんと機器の設計図をつくり、材料の発注手配を行います。そして実製作のスケジュールを管理していくのも私たちの仕事です。

次に【製作】へと移ります。

図面をもとに、配管を曲げたり

溶接をしたりして、

装置のパーツからつくっていきます。

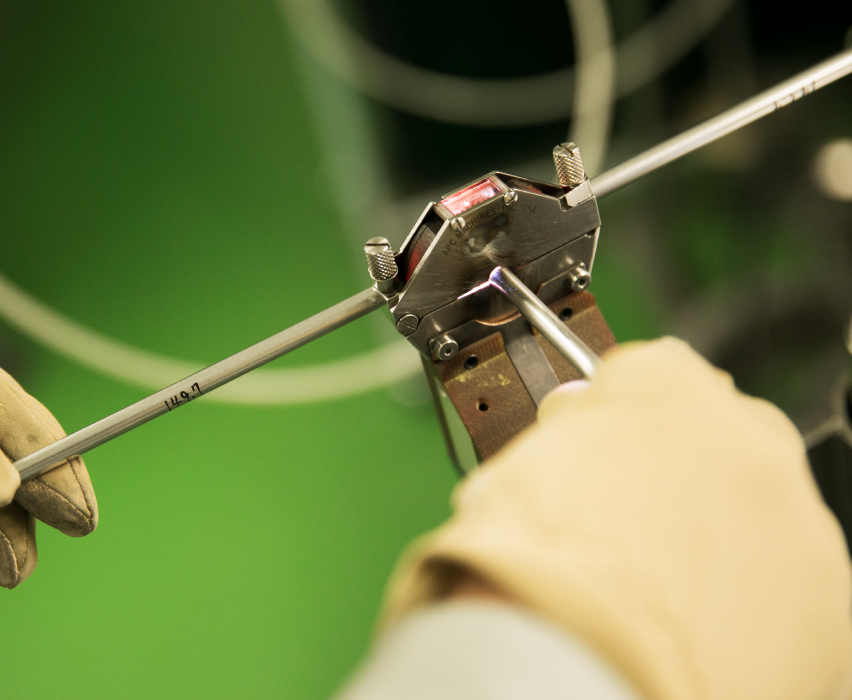

これは配管を

ぐいっと曲げるときに使う

チューブベンダーです。

こちらはパーツのほんの一部。

様々な大きさと形のパーツを組み合わせて機器をつくっていきます。

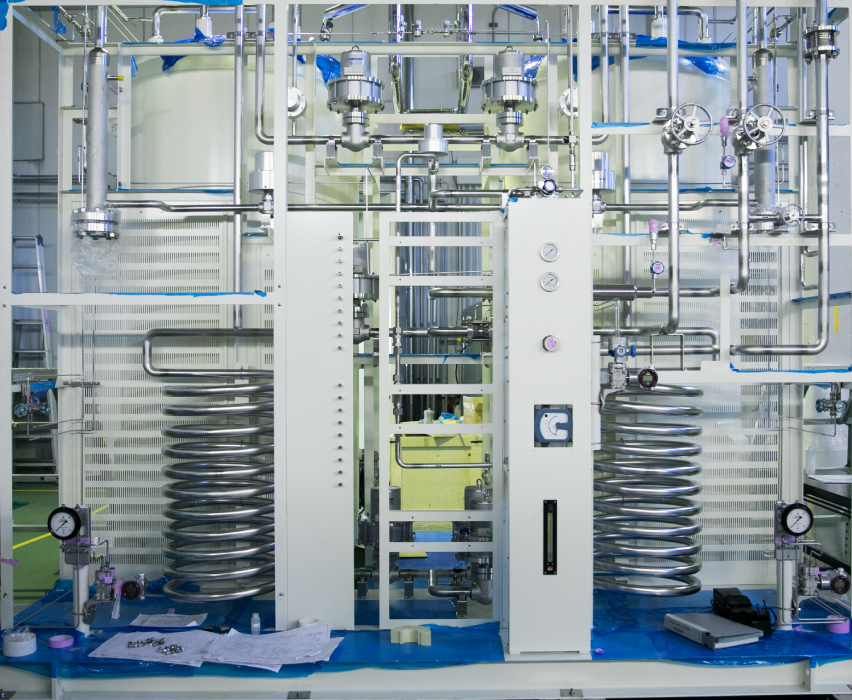

作られたパーツを組み合わせて、機器を形にしていきます。

これは今まさに組み立て中の「水素ガス精製装置」。

「精製」というのは、物質の純度を高める作業のことで、

この装置は水素ガス中の不純物を取り除くためのものです。

設計から組み立て完了までは約4ヶ月。

完成したら、次は【品質管理】です。

パイプレンチ。

配管の取り外しの際に

2つのあごに

はさんで回します。

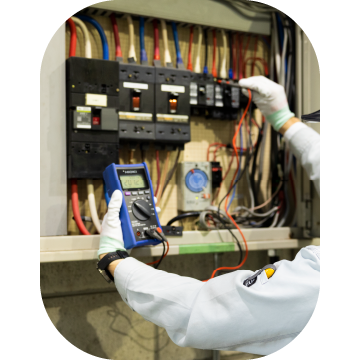

【品質管理】では、機器がきちんと動くかチェックするとともにお客様の要望通りの性能が発揮されているかを様々な方法で調べていきます。

例えばこれは、ガス精製装置がちゃんと不純物を取り除けているか、性能をチェックしているところです。

品質管理を行うことで、お客様にも安心して機器を使っていただけます。

品質管理のチェックまで完了すると、いよいよお客様のもとへ納品し、現場に出向いて正常に動くかどうか試運転を行います。

ここまでが品質管理の担当です。

え…。この仕事のいいところですか?

そうですね。

機器が複雑になるほど、完成したときやうまく動いたときにホッとします。機器製作所では、お客様に使っていただく製品を手を動かしてつくっていくことも多いのでモノづくりをしていきたい人におすすめです。

1つの機器をつくるためには、たくさんの工程があり大変かもしれませんが、自分も役に立てていると実感できる。

そんなやりがいのある職場です。